Współczesny przemysł, szczególnie medyczny i biotechnologiczny, znajduje się w erze miniaturyzacji. Rosnące zapotrzebowanie na coraz mniejsze, precyzyjniejsze i bardziej zaawansowane technologicznie komponenty wymusza stosowanie nowatorskich metod obróbki. Jedną z kluczowych technologii, która umożliwia produkcję detali o mikrometrycznych rozmiarach i tolerancjach, jest mikroobróbka CNC.

W odróżnieniu od klasycznych procesów skrawania, mikroobróbka koncentruje się na wykonywaniu elementów o wymiarach poniżej 1 mm – często nawet w zakresie setnych części milimetra. Tego typu komponenty są niezbędne w produkcji m.in. mikroimplantów, narzędzi chirurgicznych, lab-on-a-chip czy precyzyjnych mikrosensorów. W wielu przypadkach od dokładności wykonania zależy nie tylko sprawność urządzenia, ale też zdrowie i życie pacjenta.

Rozwój mikroobróbki CNC to odpowiedź na konkretne potrzeby rynków specjalistycznych, w których margines błędu praktycznie nie istnieje. Technologia ta łączy wysoką precyzję, powtarzalność oraz możliwość pracy z trudnoskrawalnymi materiałami. Dzięki niej możliwe staje się tworzenie konstrukcji, które jeszcze kilka lat temu wymagały kosztownych i skomplikowanych procesów litograficznych lub były po prostu niewykonalne.

W artykule przyjrzymy się bliżej możliwościom mikroobróbki CNC, jej zastosowaniom w medycynie i mikrofluidyce, a także wyzwaniom, z jakimi mierzą się inżynierowie, którzy codziennie przesuwają granice technologii w mikroskali.

Czym jest mikroobróbka CNC?

Mikroobróbka CNC to specjalistyczna odmiana klasycznej obróbki skrawaniem, która koncentruje się na wytwarzaniu elementów o mikrometrycznych wymiarach i ekstremalnie wysokiej precyzji. Choć zasada działania pozostaje podobna do standardowych procesów CNC, to zakres skali, tolerancji i wymagań technologicznych w mikroobróbce przesuwa się w zupełnie inną ligę. Tutaj mówimy o tworzeniu struktur o rozmiarach często poniżej jednego milimetra, przy jednoczesnym zachowaniu dokładności rzędu kilku, a niekiedy nawet ułamków mikrometra.

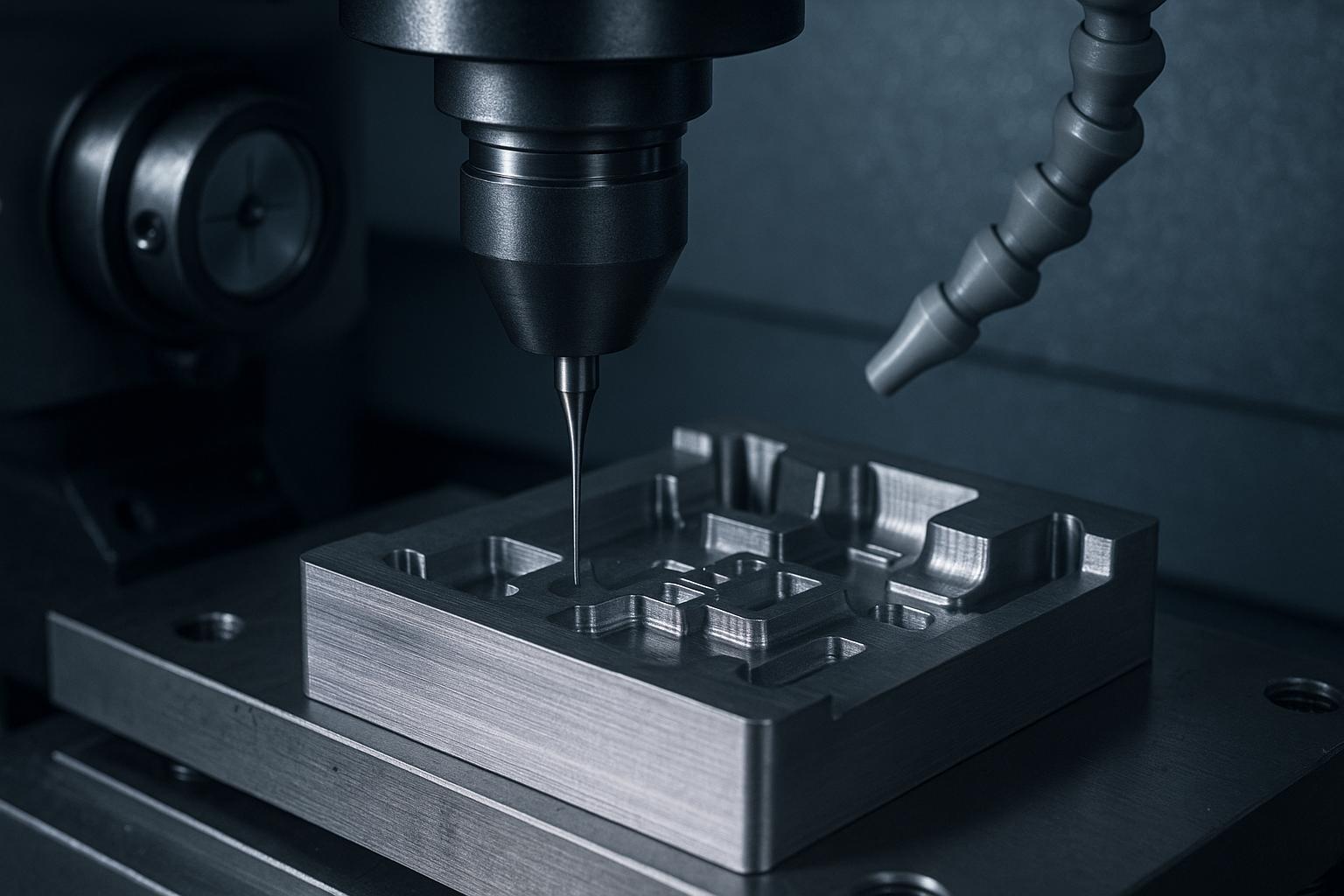

W praktyce mikroobróbka wymaga nie tylko wyjątkowo precyzyjnych maszyn, ale także narzędzi o średnicach mniejszych niż ludzki włos – nierzadko są to mikrofrezarki pracujące z narzędziami o średnicy poniżej 0,1 mm. Aby osiągnąć tak wysoką dokładność, konieczne jest spełnienie wielu rygorystycznych warunków. Maszyny muszą być sztywne i odporne na mikrodrgania, napędy muszą gwarantować absolutną powtarzalność, a procesy chłodzenia i smarowania muszą być zoptymalizowane, by nie wpływać negatywnie na wymiar i jakość powierzchni.

W zależności od potrzeb, mikroobróbka CNC może obejmować różne techniki – od mikrofrezowania i mikrodrążenia elektroerozyjnego, przez precyzyjne cięcie laserowe, aż po obróbkę ultradźwiękową wykorzystywaną przy materiałach ekstremalnie twardych, takich jak ceramika czy szkło techniczne. Niezależnie od metody, cechą wspólną wszystkich procesów mikroobróbki jest potrzeba pracy w warunkach pełnej kontroli – często przy wsparciu systemów wizyjnych, mikroskopów cyfrowych i automatycznej korekcji wymiarów w czasie rzeczywistym.

Kluczową różnicą między mikroobróbką a konwencjonalnym frezowaniem nie jest jedynie skala elementów. To zupełnie inne podejście do projektowania procesu technologicznego, w którym nawet najmniejsze zakłócenie – choćby wynikające z rozszerzalności cieplnej materiału – może oznaczać wyjście poza tolerancję. Również same materiały wymagają często specjalistycznego podejścia: mikroobróbka znajduje zastosowanie tam, gdzie przetwarza się tytan, stopy kobaltowo-chromowe, biopolimery czy szkło borokrzemowe, czyli materiały trudnoobrabialne, ale niezbędne w zaawansowanych aplikacjach.

W efekcie mikroobróbka CNC stanowi jedno z najbardziej zaawansowanych i wymagających technologicznie podejść w nowoczesnej inżynierii produkcji – jednocześnie otwierając drzwi do nowych możliwości w medycynie, elektronice czy mikrofluidyce.

Zastosowania mikroobróbki CNC

Mikroobróbka CNC odgrywa coraz istotniejszą rolę w dziedzinach, gdzie granice między inżynierią mechaniczną a naukami przyrodniczymi zaczynają się zacierać. Największe znaczenie zyskuje dziś w branży medycznej oraz w rozwijającej się dynamicznie mikrofluidyce – obszarach, w których precyzja nie jest luksusem, lecz absolutną koniecznością.

W medycynie mikroobróbka umożliwia produkcję niezwykle złożonych i miniaturowych elementów, takich jak mikroimplanty, mikrostenty naczyniowe czy komponenty do urządzeń chirurgii robotycznej. Dzięki precyzyjnemu frezowaniu i drążeniu możliwe jest tworzenie powierzchni o dokładnie zaprojektowanej topografii, co ma bezpośredni wpływ na biozgodność materiału, integrację z tkanką czy zachowanie w środowisku biologicznym. Przykładem może być personalizowany implant tytanowy, wykonywany indywidualnie dla pacjenta, gdzie mikroobróbka odpowiada za odwzorowanie struktury kości na poziomie mikrometrycznym.

W mikrofluidyce – dziedzinie zajmującej się kontrolowanym przepływem cieczy w mikroskali – mikroobróbka CNC pozwala na tworzenie złożonych systemów kanałów, wnęk, zaworów czy mikropomp w materiałach takich jak PMMA, PEEK, szkło czy krzem. Tego typu struktury są fundamentem nowoczesnych urządzeń typu lab-on-a-chip, które umożliwiają szybkie testy diagnostyczne, reakcje chemiczne na małą skalę czy analizę DNA. Precyzja wykonania takich układów ma kluczowe znaczenie – nawet minimalne odchylenie wymiarowe może zaburzyć przepływ cieczy i uniemożliwić prawidłowe działanie całego systemu.

Poza tymi dwiema głównymi dziedzinami, mikroobróbka CNC znajduje zastosowanie także w produkcji mikrosensorów, elementów systemów MEMS (mikrosystemy elektromechaniczne), precyzyjnych komponentów optycznych, a nawet w przemyśle zegarmistrzowskim czy lotniczym, gdzie potrzeba komponentów lekkich, wytrzymałych i wykonanych z mikrometryczną precyzją. Wszędzie tam, gdzie liczy się skala, dokładność i powtarzalność, mikroobróbka CNC staje się technologią pierwszego wyboru.

To, co jeszcze dekadę temu było domeną laboratoriów badawczych, dziś coraz częściej trafia na hale produkcyjne firm specjalistycznych. Zastosowania mikroobróbki nie tylko się mnożą, ale także przesuwają granice tego, co uznawaliśmy za wykonalne w tradycyjnej obróbce mechanicznej.

Wyzwania technologiczne

Choć mikroobróbka CNC otwiera ogromne możliwości w zakresie precyzyjnej produkcji, to jednocześnie stawia przed inżynierami i operatorami wyjątkowo wysokie wymagania technologiczne. Skala mikro oznacza, że każdy, nawet najmniejszy błąd procesowy może mieć wpływ na jakość całego elementu, a często – na jego pełną dyskwalifikację. Dlatego mikroobróbka nie wybacza zaniedbań i wymaga doskonałości na każdym etapie: od projektu po kontrolę jakości.

Jednym z podstawowych problemów jest trwałość i jakość narzędzi. Przy średnicach sięgających dziesiątych czy setnych części milimetra, narzędzia są niezwykle delikatne. Łatwo ulegają złamaniom, zużywają się szybciej niż w konwencjonalnej obróbce, a ich dokładne ostrzenie stanowi wyzwanie samo w sobie. Nawet mikrodefekt na krawędzi skrawającej może prowadzić do pogorszenia jakości powierzchni lub błędu wymiarowego.

Równie istotnym aspektem są mikrowibracje i błędy dynamiczne. W skali makro mogą być niezauważalne, ale w mikroobróbce powodują nieregularności w strukturze powierzchni, utratę dokładności konturu lub mikropęknięcia materiału. Dlatego maszyny wykorzystywane w mikroobróbce muszą charakteryzować się ekstremalnie wysoką sztywnością, precyzyjnym prowadzeniem osi oraz pełną izolacją od drgań zewnętrznych. Nawet zmiana temperatury otoczenia o kilka stopni może wpłynąć na rozszerzalność materiałów i doprowadzić do odchyleń od zadanych wymiarów.

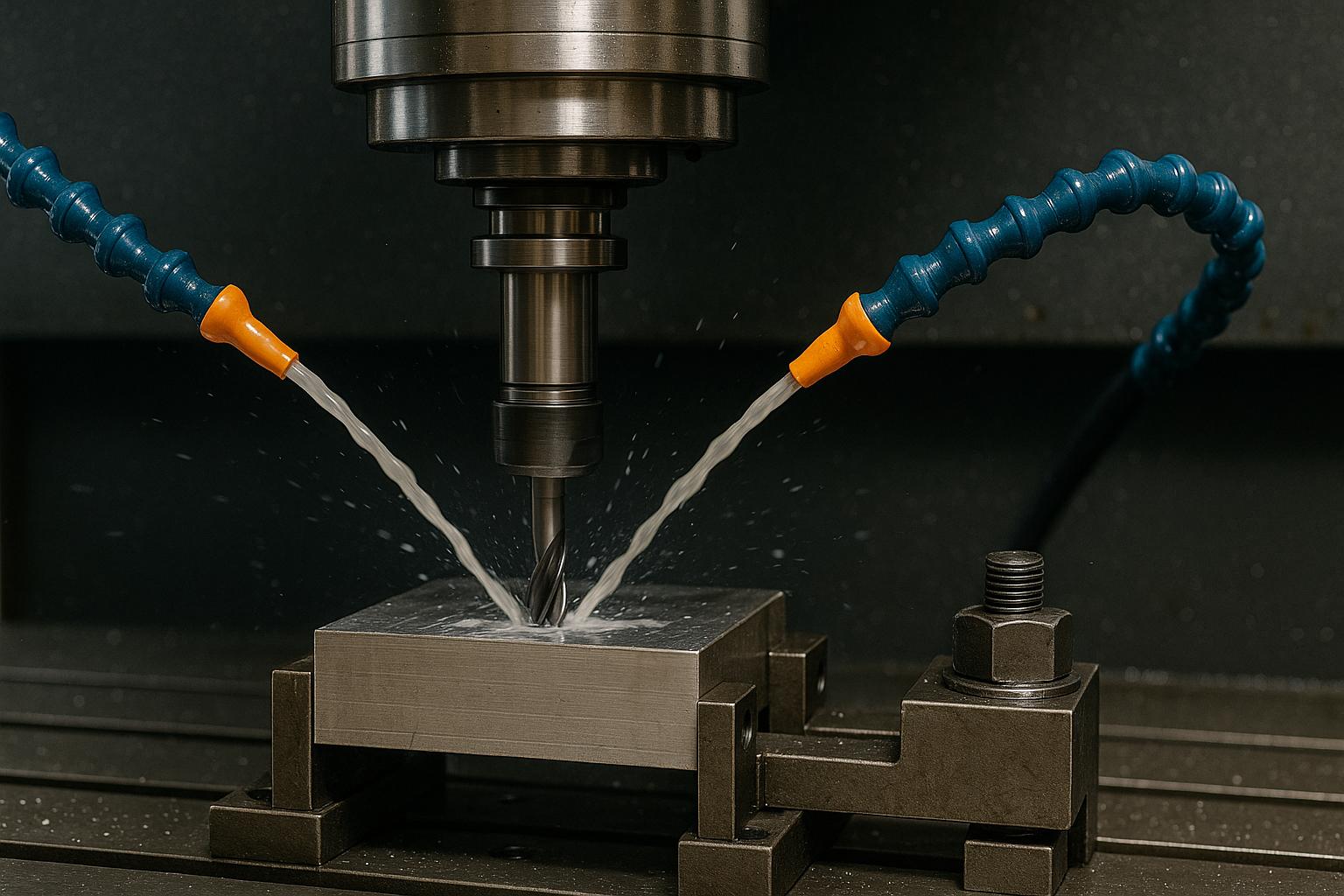

Złożoność rośnie również na poziomie chłodzenia i usuwania wiórów. Przy pracy z mikronarzędziami nadmiar cieczy chłodzącej może powodować niekontrolowane turbulencje i przemieszczenia wiórów, które – zamiast być efektywnie odprowadzone – blokują strefę skrawania. Z drugiej strony ich całkowity brak prowadzi do nadmiernego nagrzewania narzędzia i obrabianego detalu. Rozwiązaniem są systemy chłodzenia o bardzo niskim przepływie, mgła olejowa lub obróbka na sucho, jednak każdy z tych wariantów wymaga indywidualnej optymalizacji i kontroli.

Kolejnym wyzwaniem jest pomiar – klasyczne narzędzia metrologiczne często nie sprawdzają się w mikroobróbce. Potrzebne są systemy wizyjne, mikroskopy konfokalne, interferometry optyczne i inne technologie bezdotykowe, które pozwalają ocenić wymiar, chropowatość i jakość powierzchni bez ryzyka uszkodzenia mikrodetalu. Często pomiar musi być zintegrowany bezpośrednio z obrabiarką, aby umożliwić natychmiastową korektę w czasie rzeczywistym.

Wszystko to sprawia, że mikroobróbka CNC nie jest jedynie kwestią zmniejszenia skali obróbki. To zupełnie nowa filozofia prowadzenia procesu – wymagająca nie tylko zaawansowanego sprzętu, ale też inżynierskiej precyzji, doświadczenia i pełnego zrozumienia zjawisk, które w klasycznej produkcji są pomijalne, a tutaj stają się krytyczne.

Nowoczesne podejścia i innowacje

Aby sprostać wyzwaniom, jakie stawia mikroobróbka CNC, producenci maszyn, narzędzi oraz oprogramowania stale poszukują innowacyjnych rozwiązań, które pozwolą zwiększyć dokładność, wydajność i niezawodność procesów realizowanych w mikroskali. Postęp technologiczny w tej dziedzinie opiera się dziś na integracji precyzyjnej mechaniki z inteligentnym sterowaniem, nowymi materiałami oraz automatyką pomiarową.

Jednym z kluczowych kierunków rozwoju jest wdrażanie układów sterowania adaptacyjnego, które na bieżąco analizują dane z czujników i automatycznie korygują parametry obróbki. Maszyny mikro-CNC coraz częściej wyposażane są w systemy pomiaru sił skrawania, temperatury czy drgań, które w czasie rzeczywistym oceniają jakość procesu i zapobiegają potencjalnym błędom. Sztuczna inteligencja, ucząca się na podstawie danych historycznych, pozwala przewidywać zużycie narzędzi, identyfikować ryzyko złamania frezu czy dostosowywać strategie obróbcze do rodzaju materiału.

Innowacje dotyczą również samych narzędzi. Coraz częściej wykorzystuje się mikrofrezarki wykonane z polikrystalicznego diamentu (PCD) lub spiekanego węglika z naniesionymi powłokami diamentowymi, które pozwalają znacząco wydłużyć ich żywotność, zwłaszcza podczas obróbki materiałów twardych i ściernych, takich jak ceramika czy szkło laboratoryjne. Nowe geometrie ostrzy projektowane są z użyciem symulacji CFD i MES, co pozwala zoptymalizować odprowadzanie wiórów i zmniejszyć ryzyko zapychania strefy skrawania.

Ważnym trendem jest również rozwój technologii hybrydowych. Przykładowo, połączenie klasycznego mikrofrezowania z laserowym mikrocięciem lub obróbką elektroerozyjną pozwala uzyskać geometrię detali niedostępną przy użyciu jednej tylko metody. Dzięki takiej synergii możliwe jest np. najpierw wstępne kształtowanie elementu frezarką, a następnie wykańczanie krawędzi lub detali wewnętrznych przy pomocy lasera femtosekundowego.

Nowoczesne maszyny mikroobróbcze często przypominają bardziej stanowiska laboratoryjne niż tradycyjne centra CNC. Znajdziemy w nich zintegrowane mikroskopy, sensory optyczne, kamery 3D i precyzyjne układy pozycjonowania piezoelektrycznego. Obróbka odbywa się często w warunkach kontrolowanej temperatury, a niekiedy również w atmosferze ochronnej, by wyeliminować wpływ czynników zewnętrznych.

Nie bez znaczenia pozostaje też rozwój oprogramowania CAM dedykowanego mikroobróbce. Narzędzia te pozwalają nie tylko tworzyć ścieżki z dokładnością do ułamków mikrometra, ale również optymalizować prędkości posuwów, strategie naddatków czy kolejność operacji w sposób dostosowany do ograniczeń fizycznych mikronarzędzi.

Wszystkie te innowacje mają wspólny cel: umożliwić bezpieczną, powtarzalną i ekonomicznie uzasadnioną produkcję mikroelementów, które coraz częściej decydują o przewadze technologicznej w branżach o najwyższych wymaganiach jakościowych.

Przyszłość mikroobróbki CNC

Mikroobróbka CNC znajduje się dziś na granicy między przemysłem a zaawansowanym laboratorium technologicznym. Jednak kierunek jej rozwoju jest jasny – to przejście od procesów eksperymentalnych do skalowalnej, zautomatyzowanej produkcji seryjnej w mikroskali. W miarę jak potrzeby rynku stają się coraz bardziej wyrafinowane, mikroobróbka przestaje być technologiczną ciekawostką, a zaczyna odgrywać strategiczną rolę w przemyśle przyszłości.

Jednym z kluczowych trendów jest dalsza miniaturyzacja. Choć już dziś realizowane są operacje z dokładnością rzędu pojedynczych mikrometrów, to potrzeby w takich dziedzinach jak mikroelektronika, medycyna regeneracyjna czy mikrorobotyka wymagają jeszcze mniejszych tolerancji – nierzadko w skali nanometrów. To oznacza konieczność opracowania jeszcze precyzyjniejszych maszyn, nowych klas narzędzi, a także rozwiązań metrologicznych, które będą w stanie weryfikować jakość w tej ekstremalnej skali.

Równolegle rozwija się automatyzacja procesów mikroobróbki. Obecnie duża część operacji wciąż wymaga udziału wykwalifikowanego operatora, ale postęp w dziedzinie sztucznej inteligencji, systemów adaptacyjnych i integracji z robotyką prowadzi do stworzenia w pełni autonomicznych mikrofabryk. Takie kompaktowe, zrobotyzowane stanowiska będą mogły wytwarzać mikroelementy seryjnie, 24 godziny na dobę, z minimalną ingerencją człowieka. W szczególności oznacza to możliwość personalizacji produkcji – np. tworzenia mikroimplantów dostosowanych indywidualnie do pacjenta na podstawie danych z tomografii czy skanu 3D.

Przyszłość mikroobróbki CNC to także coraz większa współpraca z innymi technologiami. Można spodziewać się dalszej integracji z mikrodrukiem 3D, litografią optyczną czy selektywnym spiekiem laserowym. Kombinacja addytywnego i subtraktywnego podejścia może przynieść rewolucję w projektowaniu mikrostruktur o złożonej geometrii przestrzennej – na przykład elementów jednocześnie mechanicznych, optycznych i biologicznych.

Nie bez znaczenia pozostaje również aspekt ekologiczny. Mikroobróbka, jako proces o niewielkiej ilości odpadów i możliwości precyzyjnego dozowania chłodziwa czy energii, wpisuje się w założenia zrównoważonego rozwoju. Możliwość produkcji małych, ale kluczowych komponentów bez nadmiarowej obróbki oznacza mniejsze zużycie surowców i energii, co jest coraz bardziej pożądane w nowoczesnym przemyśle.

Wszystko wskazuje na to, że mikroobróbka CNC w nadchodzących latach stanie się technologią o kluczowym znaczeniu w produkcji nowej generacji urządzeń medycznych, układów mikrofluidycznych, mikrosensorów czy nawet elementów systemów kosmicznych i wojskowych. Jej rozwój będzie wymagał nie tylko postępu technologicznego, ale także nowego podejścia do kształcenia inżynierów, projektowania detali i organizacji procesów produkcyjnych.

To nie tylko przyszłość precyzyjnej obróbki – to przyszłość całej precyzyjnej inżynierii.

Mikroobróbka dziś i jutro

Mikroobróbka CNC to dziś znacznie więcej niż tylko miniaturowa wersja klasycznej obróbki. To dziedzina, która redefiniuje pojęcie precyzji, stając się nieodzownym elementem rozwoju nowoczesnych technologii w medycynie, mikrofluidyce, elektronice czy inżynierii materiałowej. Tam, gdzie detale muszą mieścić się w granicach pojedynczych mikrometrów, a powierzchnia nie może wykazywać żadnych niedoskonałości – właśnie tam mikroobróbka znajduje swoje miejsce.

Postęp technologiczny umożliwił realizację zadań, które jeszcze dekadę temu były zarezerwowane dla laboratoriów badawczych i prototypowni. Dziś mikroobróbka CNC wkracza na hale produkcyjne, dostarczając komponenty, od których zależy nie tylko działanie urządzeń, ale często także zdrowie i życie pacjentów. Wymaga to jednak nowego podejścia – zarówno w projektowaniu, jak i w realizacji procesów. Klasyczne rozwiązania nie sprawdzają się w mikroskali, dlatego potrzebne są innowacje: inteligentne systemy sterowania, nowe materiały narzędziowe, zintegrowana metrologia i podejścia hybrydowe.

W perspektywie najbliższych lat mikroobróbka nie tylko zyska na znaczeniu – stanie się kluczową technologią umożliwiającą dalszą miniaturyzację i personalizację produkcji. Jej potencjał już dziś doceniają firmy działające na styku zaawansowanej inżynierii i nauk przyrodniczych, a jego pełne wykorzystanie będzie możliwe dzięki dalszym inwestycjom w badania, rozwój oraz kształcenie wysoko wyspecjalizowanej kadry technicznej.

To technologia, która rośnie wraz z potrzebami XXI wieku – i bez której trudno sobie wyobrazić przyszłość precyzyjnej produkcji.